效率提升46.25%,道元工业助力TWS耳机加速量产升级

发布日期:2022.10.14

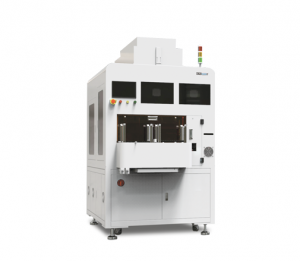

近日,道元工业成功出货一批耳塞组装包装自动化产线至客户越南工厂,该批产线用于实现全自动TWS耳机耳塞嵌合组装和纸板盒包装,经由行业某龙头品牌商验证,在保证高精度和高稳定性的同时,量产效率提升46.25%。

随着消费者对电子产品的智能性和便携性需求提高,以TWS耳机和智能手表为首的便携式智能产品潮流火爆全球。报道显示,2021年TWS耳机全球出货量达2.9亿台,同比增加14.5%,据预测,TWS耳机潜在市场规模总量约1400亿元,未来或将接棒智能手机,成为消费电子市场下一个最大销量的单品。

TWS耳机火热的市场需求对品牌商的供应能力提出了更高的要求,如何有效提高产量成为工厂客户迫切需要解决的难题。生产制造过程中,为防止松动脱落,TWS耳机的硅胶耳塞与耳机导管之间要求紧密贴合,且部分品牌使用卡扣嵌合设计加强贴合度,侧面提高了耳塞组装的难度,耳塞组装成为扩产的瓶颈步骤之一。

道元工业 解决方案

01

为提高耳塞贴合度,部分品牌客户采取嵌合组装设计,在耳机听筒导管两边设置卡扣缺口,硅胶耳塞嵌入卡扣才能完成组装。柔性硅胶的特殊材质极大增加了嵌合动作的难度,道元方案使用CCD相机精准定位组装位置,配备四轴机械手抓取并推动耳塞嵌入导管,辅以保压复检动作,确保耳塞精准贴合。

02

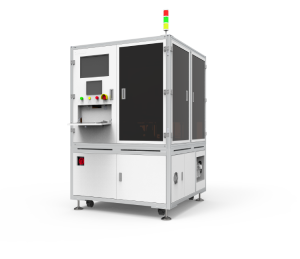

客户产品包装盒采用特殊的折耳工艺,经潜心研究,技术突破,产线搭载独特的折耳成型机构,运用毫米级机械运动控制技术,折耳机构掀起折耳之后进行扣耳,随后滚轮下压抚平,纸板包装盒经过预折之后一次成型,压线规整,CCD高精度相机对折痕进行复检,包装外观良率显著提高。

设备实现全自动上料、取放、组装、预折、包装、复检和称重,从机械手自动取料,到托盘自动下料,平均9.8秒完成1个制程工序,在耳塞组装嵌合动作中,机械手替代人工,效率得到显著提升,每小时产能达到585PCS,一天预估可产出1万个良品,高效改善客户量产供应能力。

04

06

TWS耳机产品类目更迭速度快,投入一条专用设备产线不能仅适用于当前一代产品,因而对产线的兼容性要求较高。道元的耳塞组装包装自动化线中使用特殊吸头装置,用于吸取大小不同型号的耳塞,并且在产线设计中突出考量了机构的兼容性和标准化,稍作修改便能够快速适应市场上不同类型不同代际的产品更新需求。